CAMERA CALDA E CAMERA FREDDA

YOU’ll

NEVER

WORK

ALONE

CAMERA CALDA E CAMERA FREDDA

YOU’LL

NEVER

WORK

ALONE

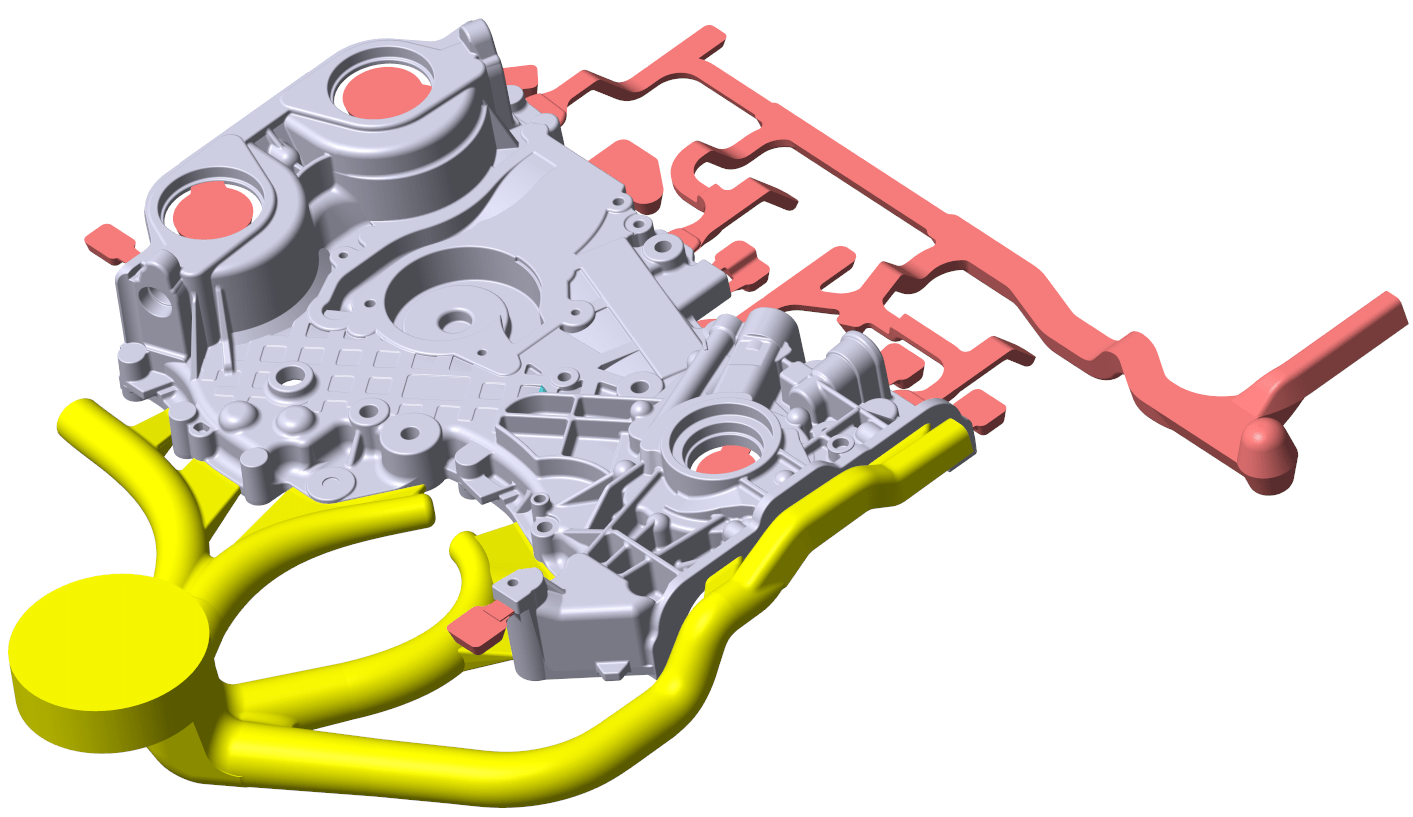

![]() Importazione diretta dei modelli CAD da diversi sistemi (inclusi Step, Parasolid™, Iges, Solidworks™, Solidedge™, Catia ™ e molti altri formati). Complete funzioni di modellazione CAD 3D.

Importazione diretta dei modelli CAD da diversi sistemi (inclusi Step, Parasolid™, Iges, Solidworks™, Solidedge™, Catia ™ e molti altri formati). Complete funzioni di modellazione CAD 3D.

![]() Sistema esperto che traduce in algoritmi l’esperienza pratica di fonderia. Calcoli matematici avanzati tradotti in termini tipicamente utilizzati in fonderia. Preparazione del modello in un minuto e calcolo di ottimizzazione in un secondo.

Sistema esperto che traduce in algoritmi l’esperienza pratica di fonderia. Calcoli matematici avanzati tradotti in termini tipicamente utilizzati in fonderia. Preparazione del modello in un minuto e calcolo di ottimizzazione in un secondo.

![]() Immissione dei dati direttamente dal modello 3D se disponibile (volumi, spessori, superfici) oppure dei pesi e dimensioni della stampata in assenza di modello 3D. Analisi degli spessori del modello CAD.

Immissione dei dati direttamente dal modello 3D se disponibile (volumi, spessori, superfici) oppure dei pesi e dimensioni della stampata in assenza di modello 3D. Analisi degli spessori del modello CAD.

![]() Definizione della tipologia e del materiale del getto, dei requisiti qualitativi e dei dati di processo. Ampio database di presse, leghe e acciai per stampi customizzabile su richiesta.

Definizione della tipologia e del materiale del getto, dei requisiti qualitativi e dei dati di processo. Ampio database di presse, leghe e acciai per stampi customizzabile su richiesta.

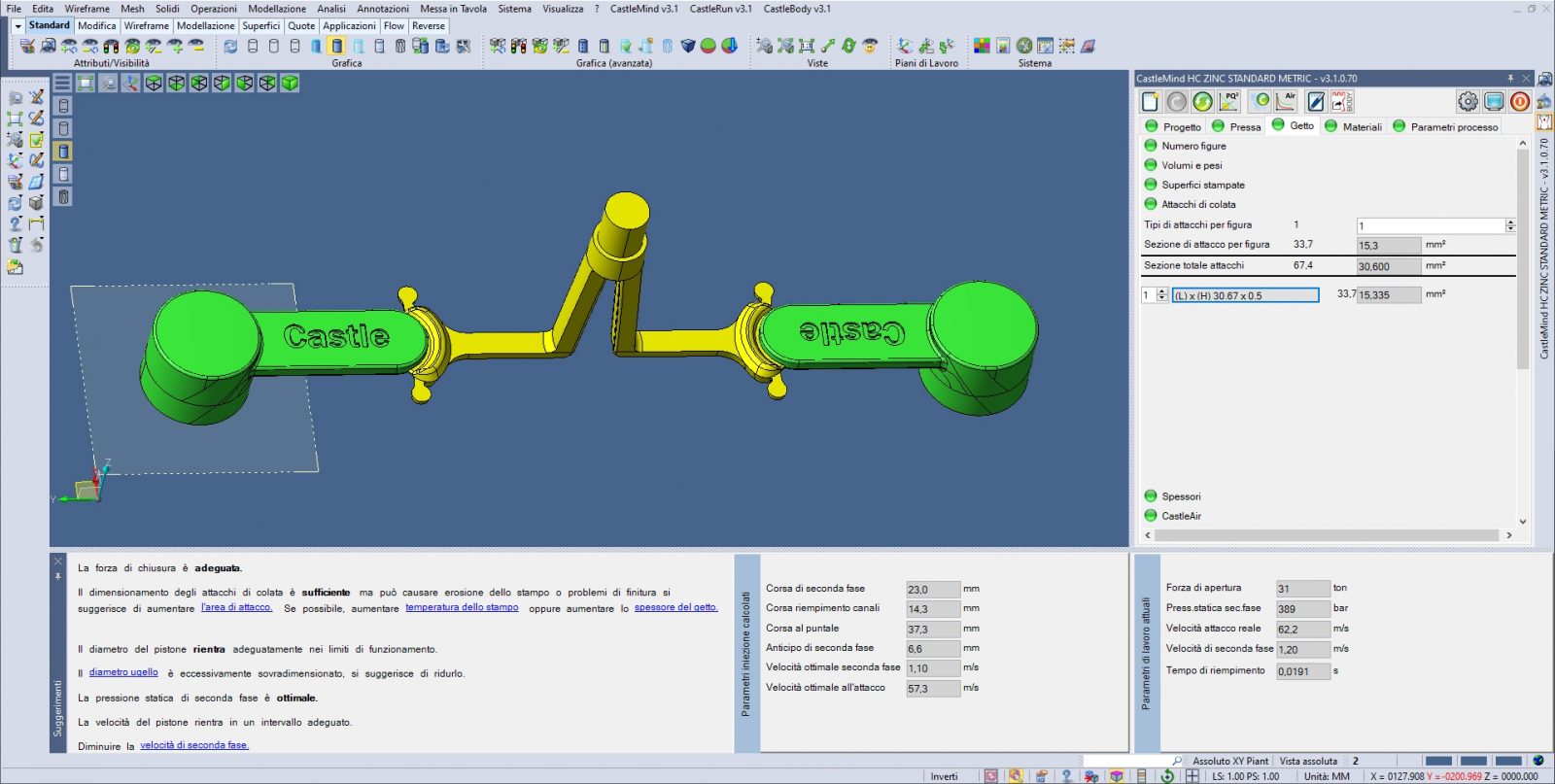

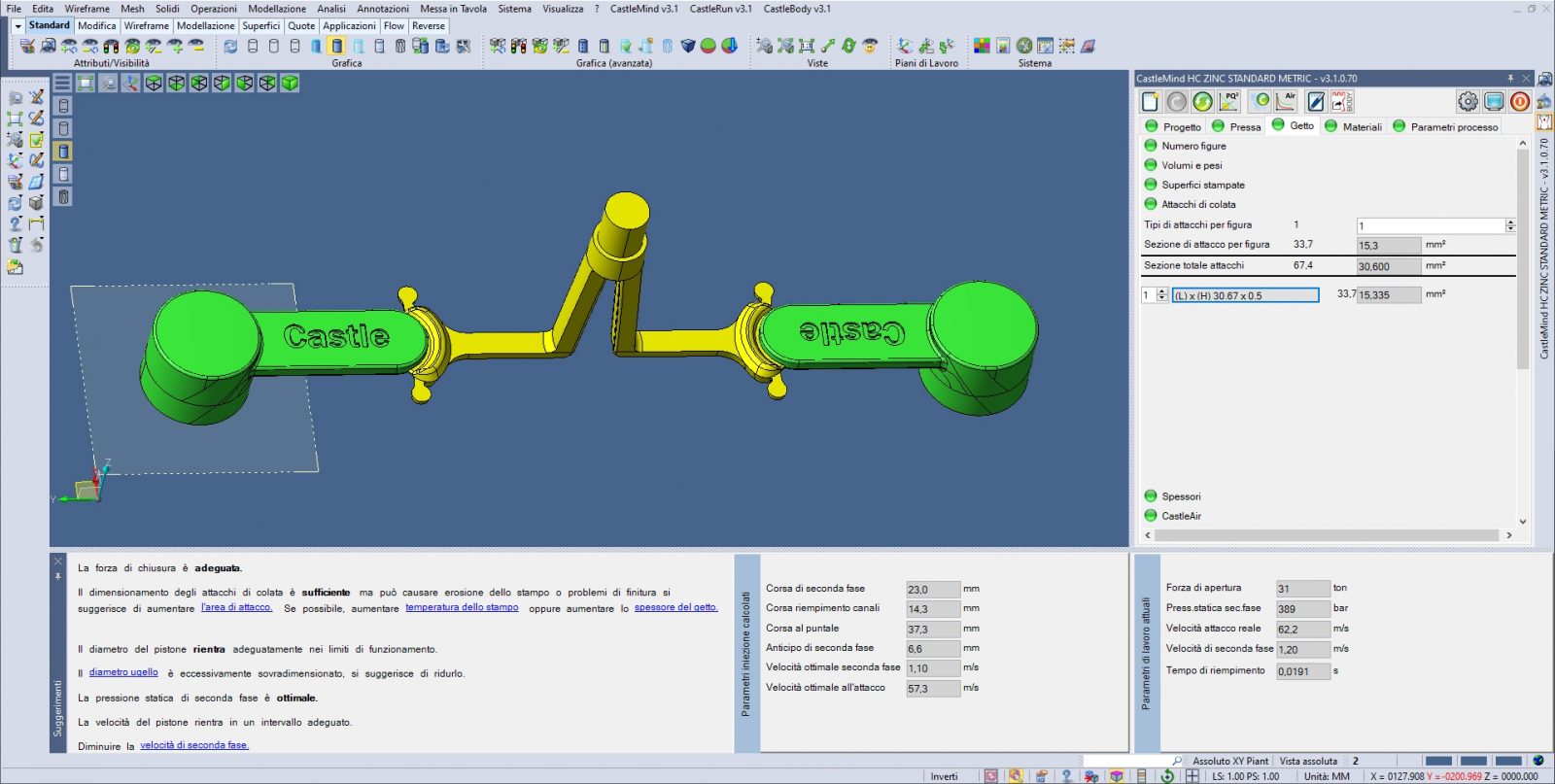

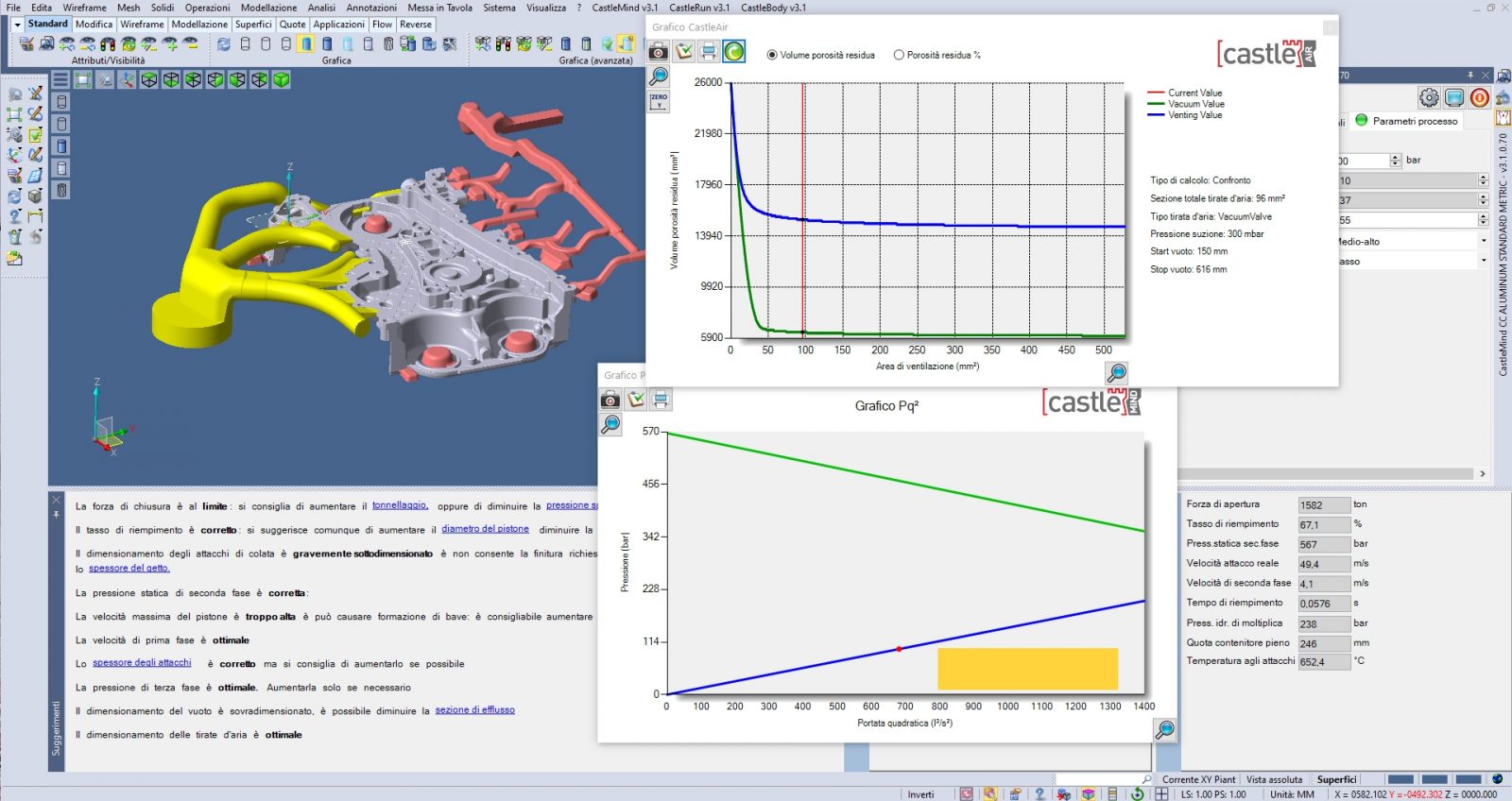

Calcolo delle sezioni ottimali degli attacchi di colata e del sistema di evacuazione dell’aria (valvole del vuoto o chill vents). Calcolo dei parametri di processo ottimali. Scelta della macchina e del diametro pistone ideale.

Calcolo delle sezioni ottimali degli attacchi di colata e del sistema di evacuazione dell’aria (valvole del vuoto o chill vents). Calcolo dei parametri di processo ottimali. Scelta della macchina e del diametro pistone ideale.

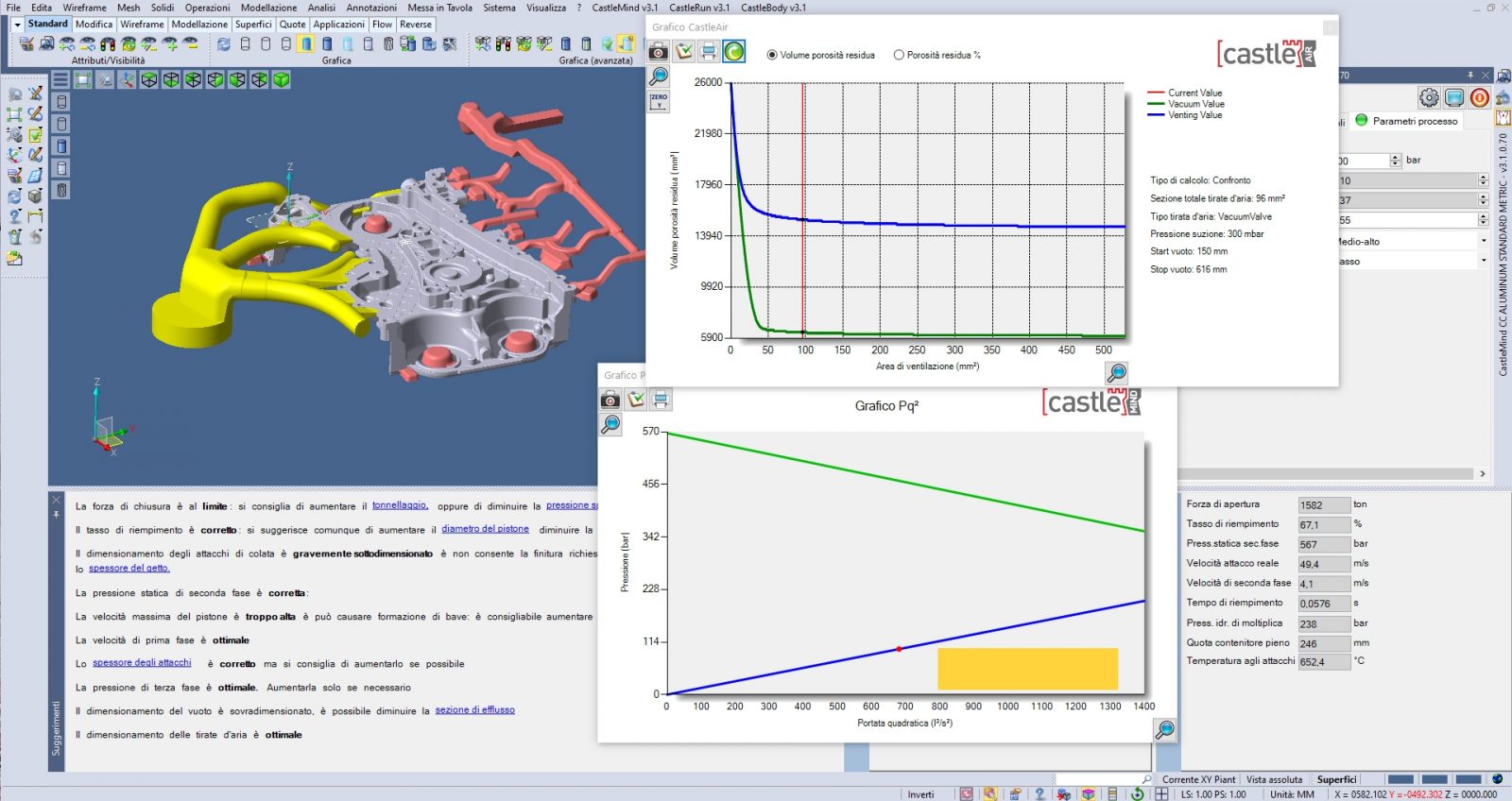

Valutazione della criticità e dell’affidabilità del processo basata su sistema esperto. Suggerimenti pratici interattivi che aiutano a ottimizzare lo stampo e il processo. Diagramma PQ2 pressa-stampo.

Valutazione della criticità e dell’affidabilità del processo basata su sistema esperto. Suggerimenti pratici interattivi che aiutano a ottimizzare lo stampo e il processo. Diagramma PQ2 pressa-stampo.

CastleMIND è una soluzione software innovativa per la tua fonderia

CastleMIND è una soluzione software innovativa che adotta avanzati concetti matematici all’interno di un’interfaccia progettata per rendere l’utilizzo del software molto semplice. Il vantaggio tecnico del software deriva dall’uso combinato delle regole matematiche derivate da principi di fluidodinamica e dell’esperienza maturata in fonderia e progettazione stampi che viene utilizzata per valutare e integrare le formule teoriche. I risultati dei calcoli sono espressi in modo comprensibile e interpretabile anche per gli operatori senza uno specifico background tecnico.

CastleMIND è una soluzione software innovativa per la tua fonderia

CastleMIND è una soluzione software innovativa che adotta avanzati concetti matematici all’interno di un’interfaccia progettata per rendere l’utilizzo del software molto semplice. Il vantaggio tecnico del software deriva dall’uso combinato delle regole matematiche derivate da principi di fluidodinamica e dell’esperienza maturata in fonderia e progettazione stampi che viene utilizzata per valutare e integrare le formule teoriche. I risultati dei calcoli sono espressi in modo comprensibile e interpretabile anche per gli operatori senza uno specifico background tecnico.

Sistema Esperto

È uno strumento che affianca il disegnatore dello stampo applicando teorie scientifiche e matematiche molto avanzate usando termini semplici e ben noti nella fonderia. Fornisce, in tempo reale, risultati estremamente pratici senza la necessità di attendere giorni e nemmeno ore. Non solo identifica i problemi ma suggerisce anche come risolverli. Non fornisce una valutazione generica di una situazione standard ma predice il vero scenario di lavoro del dato stampo sulla data macchina.

Sistema Esperto

È uno strumento che affianca il disegnatore dello stampo applicando teorie scientifiche e matematiche molto avanzate usando termini semplici e ben noti nella fonderia. Fornisce, in tempo reale, risultati estremamente pratici senza la necessità di attendere giorni e nemmeno ore. Non solo identifica i problemi ma suggerisce anche come risolverli. Non fornisce una valutazione generica di una situazione standard ma predice il vero scenario di lavoro del dato stampo sulla data macchina.

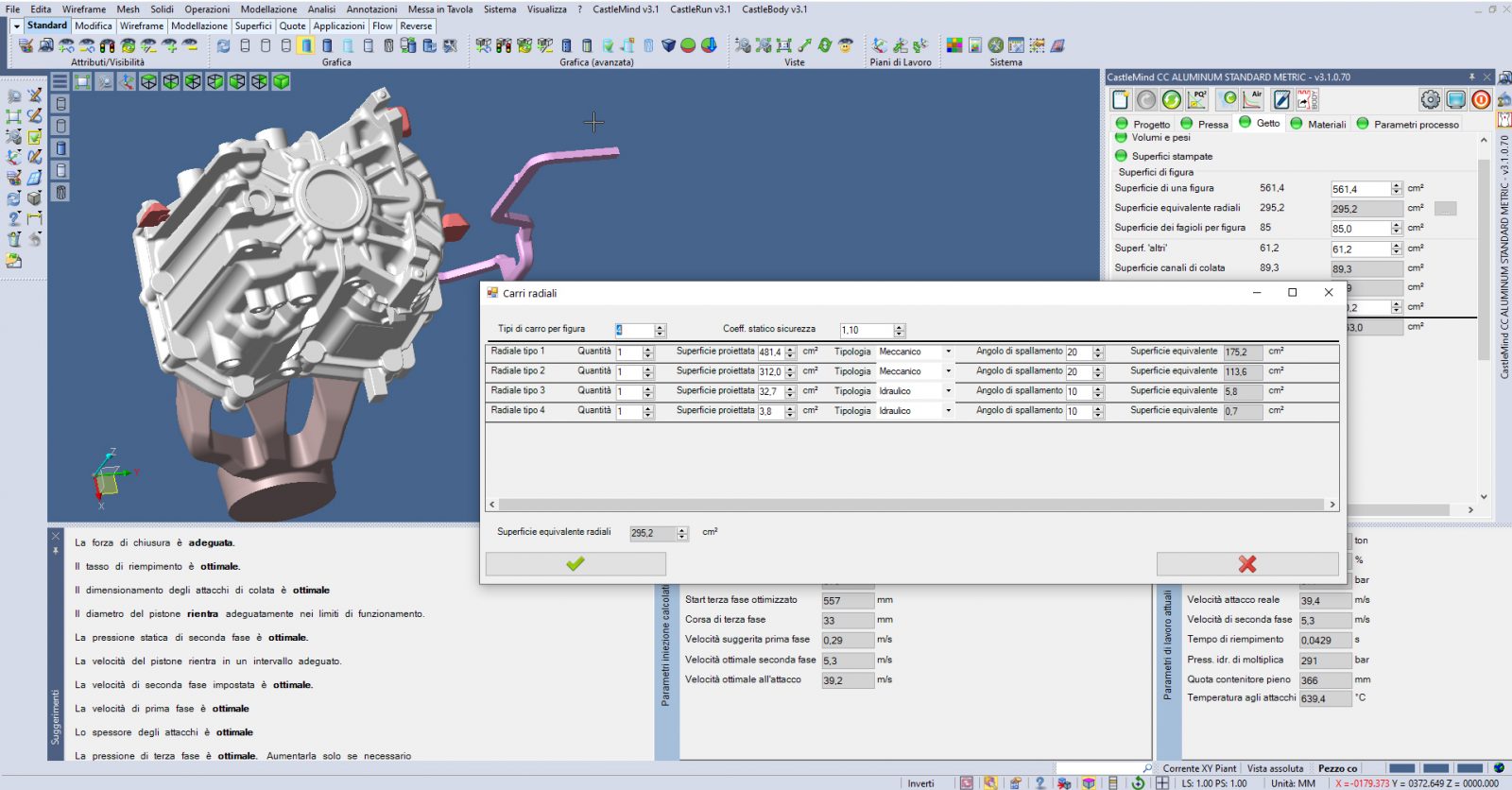

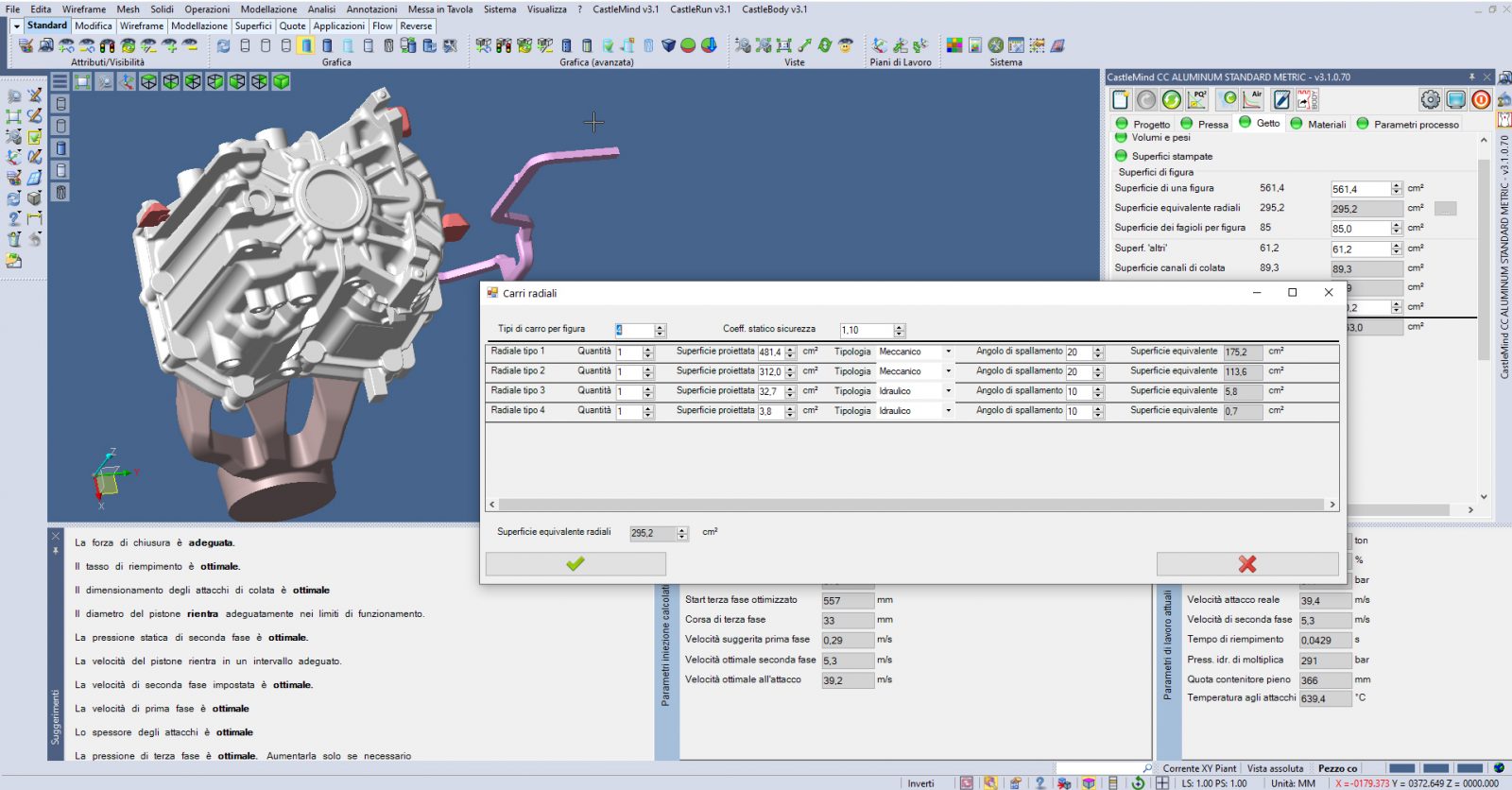

Camera fredda e camera calda

CastleMIND è disponibile in due versioni dedicate e specifiche in funzione della tecnologia: CastleMIND CC per processi in camera fredda (Alluminio, Magnesio, Ottone, Zinco) e CastleMIND HC per processi in camera calda (Zama, Magnesio). Ogni versione rende disponibili diversi profili di ottimizzazione dedicati a tipologie specifiche di componenti: getti a parete sottile, getti strutturali, getti estetici, microcomponenti.

Camera fredda e camera calda

CastleMIND è disponibile in due versioni dedicate e specifiche in funzione della tecnologia: CastleMIND CC per processi in camera fredda (Alluminio, Magnesio, Ottone, Zinco) e CastleMIND HC per processi in camera calda (Zama, Magnesio). Ogni versione rende disponibili diversi profili di ottimizzazione dedicati a tipologie specifiche di componenti: getti a parete sottile, getti strutturali, getti estetici, microcomponenti.

Aiuto per il progettista

CastleMIND aiuta a ottimizzare la dimensione e la forma degli attacchi di colata e delle tirate d’aria in relazione al tipo di getto e ai relativi requisiti di qualità, numero di cavità, tipo di lega e dimensioni della macchina da presso colata. Suggerisce il diametro ottimale del pistone e compila automaticamente la scheda tecnica dei parametri della macchina (corse di iniezione, velocità del pistone e pressioni) come linea guida da inviare alla fonderia o da utilizzare per simulazioni di riempimento aderenti alla realtà.

Aiuto per il progettista

CastleMIND aiuta a ottimizzare la dimensione e la forma degli attacchi di colata e delle tirate d’aria in relazione al tipo di getto e ai relativi requisiti di qualità, numero di cavità, tipo di lega e dimensioni della macchina da presso colata. Suggerisce il diametro ottimale del pistone e compila automaticamente la scheda tecnica dei parametri della macchina (corse di iniezione, velocità del pistone e pressioni) come linea guida da inviare alla fonderia o da utilizzare per simulazioni di riempimento aderenti alla realtà.

Modellazione della macchina e del processo

CastleMIND offre una modellazione completa dell’attrezzatura di pressofusione: la macchina è descritta non solo per le sue dimensioni o per la forza di chiusura, ma anche in base alle caratteristiche dinamiche dell’unità di iniezione. Vengono prese in considerazione accelerazioni, decelerazioni, ritardi, stato di usura delle macchine. All’utente può essere fornito un database personalizzato delle proprie macchine che può differire da quello standard in dotazione. CastleMIND verifica se la macchina indicata è in grado o meno di raggiungere un parametro preimpostato (cioè pressione o velocità) e adatta automaticamente il calcolo al comportamento effettivo della macchina reale suggerendo, se disponibile, il miglior compromesso.

Modellazione della macchina e del processo

CastleMIND offre una modellazione completa dell’attrezzatura di pressofusione: la macchina è descritta non solo per le sue dimensioni o per la forza di chiusura, ma anche in base alle caratteristiche dinamiche dell’unità di iniezione. Vengono prese in considerazione accelerazioni, decelerazioni, ritardi, stato di usura delle macchine. All’utente può essere fornito un database personalizzato delle proprie macchine che può differire da quello standard in dotazione. CastleMIND verifica se la macchina indicata è in grado o meno di raggiungere un parametro preimpostato (cioè pressione o velocità) e adatta automaticamente il calcolo al comportamento effettivo della macchina reale suggerendo, se disponibile, il miglior compromesso.

Aiuto per la fonderia

CastleMIND offre la possibilità di migliorare la produttività suggerendo parametri di iniezione ottimali, velocità e corse di 1^ e 2^ fase, diametro del pistone, temperatura del forno e dello stampo al fine di massimizzare la qualità delle parti e ridurre i tempi di avviamento. Aiuta a capire se un difetto riscontrato in produzione è dovuto allo stampo, alla pressa o al processo e indica potenziali azioni correttive. Permette di massimizzare la qualità del getto (in termini di porosità e finitura superficiale) e, soprattutto, di mantenerla estremamente stabile nel tempo. Permette di ridurre l’influenza delle fluttuazioni della temperatura e della composizione della lega, oltre che di altri fattori non sotto controllo. Aiuta a ridurre l’erosione delle parti stampanti e fenomeni di metallizzazione, spesso causati da attacchi di colata mal calcolati ed inadeguati.

Aiuto per la fonderia

CastleMIND offre la possibilità di migliorare la produttività suggerendo parametri di iniezione ottimali, velocità e corse di 1^ e 2^ fase, diametro del pistone, temperatura del forno e dello stampo al fine di massimizzare la qualità delle parti e ridurre i tempi di avviamento. Aiuta a capire se un difetto riscontrato in produzione è dovuto allo stampo, alla pressa o al processo e indica potenziali azioni correttive. Permette di massimizzare la qualità del getto (in termini di porosità e finitura superficiale) e, soprattutto, di mantenerla estremamente stabile nel tempo. Permette di ridurre l’influenza delle fluttuazioni della temperatura e della composizione della lega, oltre che di altri fattori non sotto controllo. Aiuta a ridurre l’erosione delle parti stampanti e fenomeni di metallizzazione, spesso causati da attacchi di colata mal calcolati ed inadeguati.