Sehen wir uns nun an, was das PQ²-Diagramm einer Presse ist und warum es wichtig ist, die richtige Dimensionierung der Form zu verstehen.

Was ist das PQ2-Diagramm?

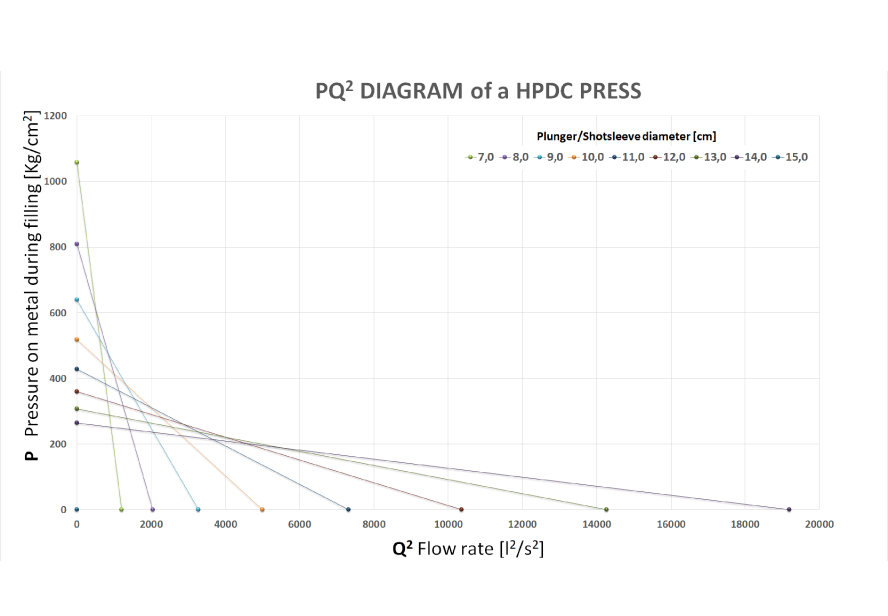

Das PQ²-Diagramm der Presse drückt grafisch aus, wie die Spritzeinheit, d. h. das Hydrauliksystem bestehend aus Speicher und Hydraulikzylinder, das die Bewegung des Spritzkolbens steuert, in den wenigen zehn Millisekunden der zweiten Phase, in der das Hohlraum der Form gefüllt ist.

In dieser sehr kurzen Zeit wird die Legierung im flüssigen Zustand mit einer Geschwindigkeit von einigen zehn Metern pro Sekunde durch die Gussverbindungen gedrückt, um die Füllung zu vervollständigen, bevor sie zu stark abkühlt, und dann wird es sofort komprimiert, bevor die Nachdruckphase stattfindet. In Millisekunden wird das Gussstück dann geformt und der Großteil seiner Qualität definiert. Dies ist ein Phänomen, das in sehr kurzer Zeit und mit sehr hoher Dynamik auftritt, und es ist daher wichtig zu verstehen, ob die Spritzeinheit der Presse diesen Vorgang korrekt ausführen kann: So wie bei einem Auto die Leistung von der Drehmoment- oder Leistungskurve des Motors abhängt, hängt die Leistung einer Presse während der zweiten Einspritzphase vom PQ2-Diagramm des Einspritzsystems ab.

Was passiert bei der Metallinjektion?

In der Praxis drückt das Diagramm PQ² der Presse die Bindung aus, die den Druck P, den die Maschine über den Kolben auf das flüssige Metall ausüben kann, und die Fließgeschwindigkeit Q des Metalls bindet, und damit die Geschwindigkeit, die während der verschiedenen Füllstufen in der Formfüllphase entsteht. Im Detail kann das Einspritzsystem der Maschine eine bestimmte Energiemenge abgeben und in Form von Geschwindigkeit und/oder Druck auf das flüssige Metall übertragen. Dieser Zusammenhang ist umgekehrt: Durch Erhöhung der Geschwindigkeit (Durchfluss) kann die Maschine weniger Druck auf das Metall ausüben und umgekehrt. Diese Verbindung folgt einem quadratischen Gesetz, daher der Begriff PQ², der der Einfachheit halber als gerade Linie in einem Diagramm dargestellt werden kann, in dem die quadrierten Durchflusswerte auf der Abszisse aufgetragen sind, während die Drücke auf der Ordinate aufgetragen sind.

So erreicht die Maschine ihren maximalen Einspritzdurchsatz (Geschwindigkeit) unter idealen Bedingungen, wenn der Kolben dem Vorschub keinen Widerstand (Druck) entgegensetzt, oder unter „trockenen“ Bedingungen ohne Metall im Behälter. Diese Durchflussmenge, die unten rechts angegeben ist, hängt von verschiedenen Konstruktionsentscheidungen des Pressenherstellers ab, einschließlich des Hydraulikschemas, den Durchmessern des hydraulischen Einspritzzylinders und des verwendeten Kolbens/der Schusshülse, der Dimensionierung und dem Druck des Speichers der Formfüllphase, die Art des an der Maschine montierten Ventils und sein Öffnungsverhältnis. Daher haben nicht alle Maschinen die gleichen Eigenschaften und bieten die gleiche Leistung.

Bei maximaler Geschwindigkeit entfaltet die Maschine ihre Kraft nur in Form von Geschwindigkeit und daher ist der Druck, den sie auf das Metall ausüben kann, gleich Null: es ist eine reine Idealsituation und kann nur in einem „Test“ im Labor gefunden werden, da es im eigentlichen Prozess immer ein flüssiges Metall geben wird, das dem Fortschritt Widerstand entgegensetzt.

In Wirklichkeit arbeitet die Maschine daher immer an einem Zwischenpunkt, an dem sie genügend Druck entwickelt, um den Kolben mit einer niedrigeren als der maximalen Geschwindigkeit zu bewegen (und folglich den Widerstand des flüssigen Metalls zu überwinden) und durch die Teilung der Öffnung eines Hydraulikventils geregelt..

Was passiert, wenn wir den Durchmesser des an der Presse montierten Kolbens ändern?

Durch die Vergrößerung des Durchmessers der Schusshülse vergrößert sich die Querschnittsstirnfläche des Kolbens und damit auch Q durch die Entwicklung höherer Durchflussraten, gleichzeitig sinkt aber auch der Druck, der die Reibung des flüssigen Metalls überwinden kann, so auch die Fähigkeit, es zu beschleunigen und dann in der Form zu komprimieren.

Mit fortschreitender Füllung erhöht sich der Widerstand des in die Form eintretenden Metalls, bis die Kavität fast voll ist.

Was passiert, wenn die Kavität voll ist und der Kolben zum Stoppen gezwungen wird?

Der Druck, den die Maschine auf das flüssige Metall ausüben kann, ist maximal, wenn der Kolben stoppt (am Ende des Füllvorgangs), wird als „statischer Druck der Formfüllphase“ bezeichnet und durch den Punkt oben links im PQ2-Diagramm dargestellt: alle die Einspritzkraft wird druckmäßig entwickelt, da die Geschwindigkeit Null ist. Dieser Punkt hängt allein von der Konfiguration des Einspritzsystems der Presse ab: Vordruck in den Speicher, Durchmesser des hydraulischen Einspritzzylinders und Durchmesser des montierten Kolbens.Mit abnehmendem Kolbendurchmesser erhöht sich der statische Druck der Formfüllphase und folglich der Verdichtungsgrad, den das Metall in der Form erfährt, unabhängig von der Intensivierung. Obwohl dieser Druck keine besonders hohen Drücke erreicht (normalerweise liegt er in der Größenordnung von 300-500 kg/cm2 gegenüber 500-1000 der Intensivierung), ist er beim Verdichten des Metalls in der Form besonders effektiv, da er auf das noch vollständig flüssigen Metall einwirkt, bevor die Angussöffnungen erstarren, wodurch die Kompaktheit des Gussstücks erhöht wird.

Folglich führt die Wahl eines falschen Kolbendurchmessers, wenn zu klein, zur Bildung von Graten an den Trennfugen, da die Schließkraft der Maschine durch die Druckspitze überschritten werden kann oder im Gegenteil zu einer ungenügenden Verdichtung der Metall, das auch durch Drücken der Nachdruckphase nicht gelöst werden kann.

Fazit: das Diagramm PQ²

Es ist daher im Vergleich zum Auto denkbar, dass der Durchmesser des an der Presse montierten Kolbens/Schusshülse dem eingelegten Gang entspricht: kleine Durchmesser entsprechen kleinen Gängen, die sich für das Erklimmen steiler Steigungen mit niedriger Geschwindigkeit eignen und hohe Beschleunigungen ermöglichen, indem der Motor bei hohen Drehzahlen läuft. Andererseits entsprechen große Durchmesser großen Gängen, die geeignet sind, wenn bei niedrigen Drehzahlen hohe Geschwindigkeiten (Kapazitäten) entwickelt werden müssen, aber sie haben Schwierigkeiten, wenn Sie eine Steigung finden oder beschleunigen müssen. Der Motor ist der gleiche, er ändert die Art und Weise, wie Kraft auf den Boden übertragen und verfügbar gemacht wird. Das Problem ist, dass wir in einem Auto zwar die Gänge je nach Bedarf wechseln können, die Wahl des Kolbendurchmessers einer Form jedoch von vornherein getroffen werden muss und daher eine eingehende Bewertung unerlässlich ist den besten Kompromiss zwischen Agilität und Geschwindigkeit zu finden.

In einem zukünftigen Artikel werden wir stattdessen die Bedeutung des PQ²-Diagramms der Kokille sehen und es dem Pressendiagramm überlagern, um eine optimale Dimensionierung der Angussöffnungen durchzuführen.