Vediamo ora cosa è il diagramma PQ² di una pressa e perché è fondamentale per capire come dimensionare correttamente lo stampo.

Cos’è il diagramma PQ²?

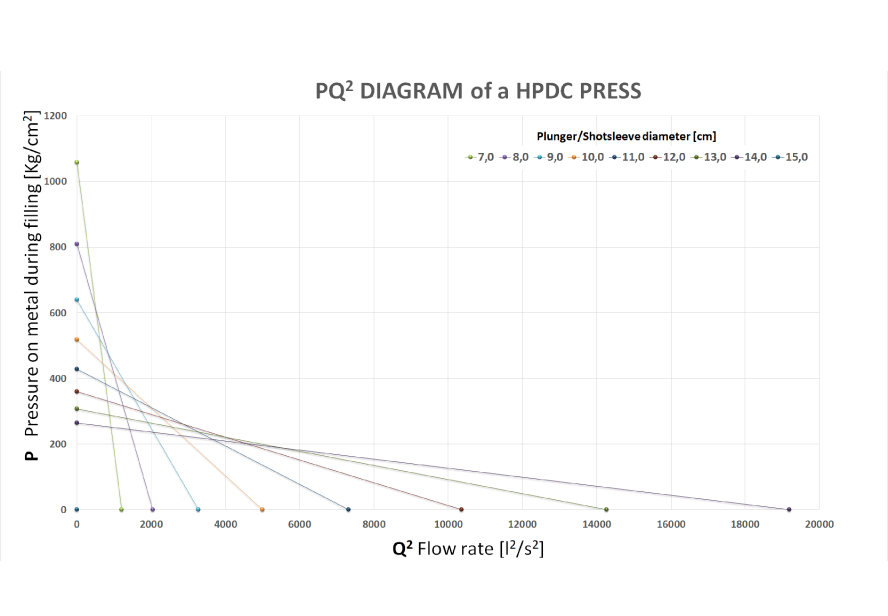

Il diagramma PQ² della pressa esprime in forma grafica in che modo il gruppo di iniezione, ovvero il sistema oleodinamico composto da accumulatori e cilindro idraulico che gestisce il movimento del pistone di iniezione, è in grado di erogare energia durante quelle poche decine di millisecondi della seconda fase durante i quali viene riempita la cavità dello stampo.

In questo brevissimo lasso di tempo, la lega allo stato liquido viene spinta attraverso gli attacchi di colata ad una velocità di alcune decine di metri al secondo al fine di completare il riempimento prima che si raffreddi troppo e poi viene immediatamente compressa prima che venga effettuata la terza fase di moltiplicazione. In questa manciata di millisecondi viene quindi data forma al getto e definita gran parte della sua qualità. Si tratta di un fenomeno che avviene in tempi strettissimi e con dinamiche molto spinte ed è pertanto fondamentale capire se il gruppo di iniezione della pressa sia in grado di effettuare questa operazione correttamente: così come su un’automobile le prestazioni dipendono dalla curva di coppia o di potenza del motore, le prestazioni di una pressa durante la seconda fase dell’iniezione dipendono dal diagramma PQ² del sistema di iniezione.

Cosa succede durante l’iniezione del metallo?

Il diagramma PQ² della pressa esprime, in pratica, il legame che lega la pressione P che la macchina è in grado di esercitare sul metallo liquido attraverso il pistone e la portata Q di metallo, e quindi la velocità, che ne scaturisce durante le varie fasi del riempimento in seconda fase. Entrando in dettaglio, il sistema di iniezione della macchina è in grado di erogare una certa energia e trasferirla al metallo liquido sotto forma di velocità e/o pressione. Tale legame è decrescente: aumentando la velocità (portata), la macchina riesce a imprimere una pressione minore al metallo, e viceversa. Tale legame segue una legge quadratica, da cui il termine PQ², che può essere per comodità rappresentata come una retta in un grafico in cui in ascissa sono riportati i valori di portata elevati al quadrato, mentre in ordinata sono riportate le pressioni.

La macchina è quindi in grado di raggiungere la propria portata (velocità) massima di iniezione in condizioni ideali quando il pistone non offre alcuna resistenza (pressione) all’avanzamento, ovvero in condizioni “a secco” senza metallo nel contenitore. Tale portata, individuata dal punto in basso a destra, dipende da diverse scelte progettuali effettuate dal costruttore della pressa tra cui lo schema idraulico, i diametri del cilindro idraulico di iniezione e del pistone/contenitore montato, il dimensionamento e pressione degli accumulatori di seconda fase, la tipologia di valvola montata sulla macchina e la sua percentuale di apertura. Non tutte le macchine, quindi, presentano le stesse caratteristiche ed offrono le stesse prestazioni.

Alla massima velocità, la macchina eroga la propria potenza unicamente come velocità e pertanto le pressione che è in grado di imprimere al metallo è nulla: è una situazione puramente ideale e riscontrabile solo in una prova “di test” in laboratorio in quanto nella realtà si avrà sempre del metallo liquido che oppone resistenza all’avanzamento.

Nella realtà, quindi, la macchina lavorerà sempre in un punto intermedio in cui sviluppa una pressione sufficiente a far muovere il pistone (e di conseguenza vincere la resistenza offerta dal metallo liquido) con una velocità minore di quella massima e regolata mediante la parzializzazione dell’apertura di una valvola idraulica.

Cosa succede quando cambiamo il diametro del pistone montato sulla pressa?

Aumentando il diametro del contenitore, aumenta la superficie frontale del pistone e quindi anche Q aumenta sviluppando portate più elevate, ma contemporaneamente diminuisce la pressione in grado di vincere gli attriti del fluido per accelerarlo e poi compattarlo nello stampo.

Man mano che il riempimento procede, la resistenza offerta dal metallo che entra nello stampo aumenta fino a quando l’impronta è pressoché piena.

E quando la cavità è piena ed il pistone è obbligato a fermarsi cosa succede?

La pressione che la macchina è in grado di esercitare sul metallo liquido è massima quando il pistone è fermo (a termine del riempimento), viene detta “pressione statica di seconda fase” ed è rappresentata dal punto in alto a sinistra nel diagramma PQ²: tutta la forza di iniezione è sviluppata in termini di pressione in quanto la velocità è nulla. Tale punto dipende unicamente dalla configurazione del sistema di iniezione della pressa: pressione esistente negli accumulatori, diametro del cilindro idraulico di iniezione e diametro del pistone montato. Al diminuire del diametro del pistone, aumenta la pressione statica di seconda fase e di conseguenza il grado di compattazione che il metallo subisce nello stampo, a prescindere dall’intervento della moltiplica. Tale pressione, nonostante non raggiunga pressioni particolarmente elevate (di solito è nell’ordine dei 300-500 Kg/cm^2, contro i 500-1000 della moltiplica) è particolarmente efficace nel compattare il metallo nello stampo in quanto agisce su metallo ancora completamente liquido, prima che gli attacchi di colata solidifichino, aumentando la compattezza del getto.

Di conseguenza, la scelta di un diametro di pistone errato può portare, se troppo piccolo, alla formazione di bave perché il picco di pressione fa eccedere la forza di chiusura della macchina, dall’altro ad una insufficiente compattazione del metallo che non è ovviabile neanche spingendo a valori elevati la terza fase di moltiplica.

Conclusione: il diagramma PQ²

Si può quindi immaginare, in un paragone con l’automobile, che il diametro del pistone/contenitore montato sulla pressa sia l’equivalente della marcia del cambio innestata: diametri piccoli equivalgono a marce basse, che sono adatte per superare salite con pendenze forti a bassa velocità ed imprimere accelerazioni elevate facendo girare il motore a regimi elevati. Diametri grossi equivalgono invece a marce alte che sono adatte quando c’è da sviluppare velocità (portate) elevate a basso numero di giri ma fanno fatica quando si trova una salita o si deve accelerare. Il motore è lo stesso, cambia la modalità con cui la potenza è trasmessa a terra e resa disponibile. Il problema è che, mentre in un’automobile possiamo cambiare marcia a seconda dell’esigenza del percorso, la scelta del diametro del pistone di uno stampo deve essere fatta a priori e quindi è fondamentale effettuare una valutazione approfondita per trovare il migliore compromesso tra agilità e velocità.

In un prossimo articolo vedremo invece il significato del diagramma PQ² dello stampo e come sovrapporlo al diagramma della pressa per effettuare un dimensionamento ottimale dell’attacco di colata.