Proprio come è successo nell’industria della plastica diversi anni fa, grazie alla più recente svolta tecnologica apportata dall’azienda tedesca Ferrofacta, il sistema di iniezione Hot Runner è pronto a cambiare il mondo della pressofusione della Zama.

Ad oggi, l’azienda è la prima e l’unica a commercializzare un sistema di iniezione Hot Runner.

Di seguito l’intervista al Sig. Calvin Higginbottom di Ferrofacta e all’Ing. Andrea Panvini di PiQ² realizzata per comprendere meglio le opportunità del settore, e come i software di simulazione siano in grado di supportare questa nuova tecnologia.

Quali sono i vantaggi del sistema di iniezione Hot Runner

Il sistema Hot Runner rivoluziona completamente il processo di pressofusione dello zinco e i benefici che porta con sé sono innumerevoli. Di seguito alcuni dei vantaggi più significativi su cui si può contare adottando questo sistema:

Flessibilità degli ugelli

A differenza della pressofusione convenzionale, in cui le posizioni per radiali, canali e attacchi di colata sono quasi obbligate, l’ugello Hot Runner consente una maggiore flessibilità e libertà di configurazione. Ciò rende il processo di progettazione di parti e stampi molto più rapido e semplice, consentendo di risparmiare tempo, denaro e risorse sin dalla fase di progettazione.

Un ulteriore vantaggio, come possono mostrare le simulazioni, è che la colata con gating diretto o con canali molto corti porta a getti di qualità migliore rispetto alla pressofusione convenzionale, dove il pezzo è alimentato da una materozza e da un canale. Questo perché, molto banalmente, l’unica aria che entra nel componente è quella già presente effettivamente nella cavità, e si emulsiona finemente al momento del riempimento.

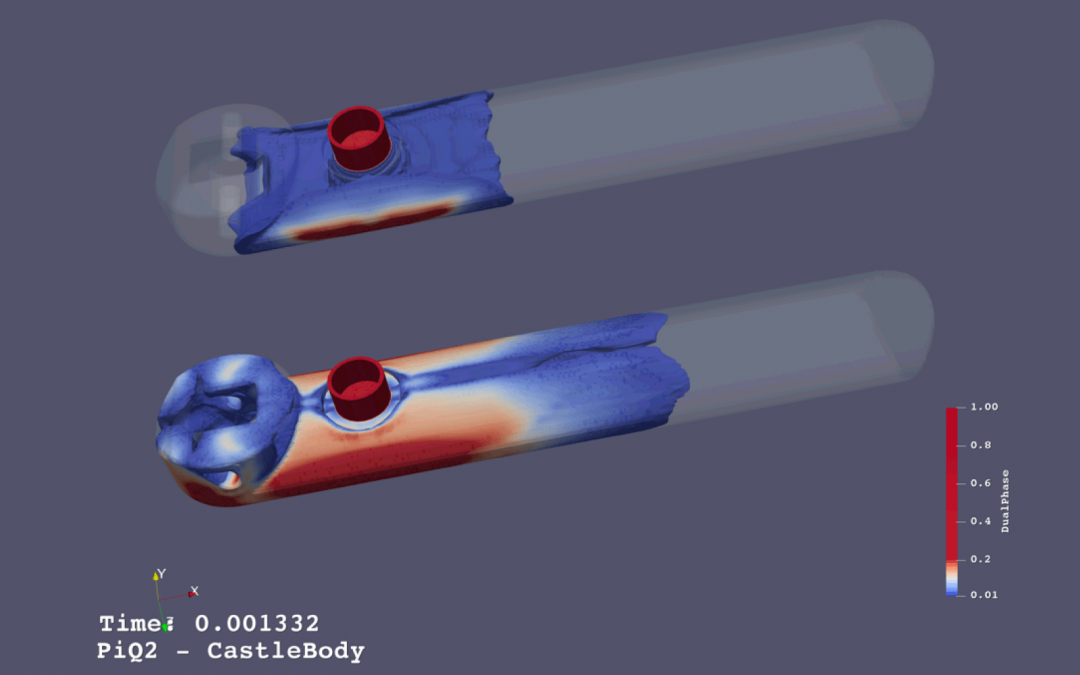

Il solo software di simulazione in grado di fornire un supporto significativo nella gestione del problema dell’aria intrappolata è CastleBody di PiQ² che, grazie alla sua tecnologia Dual-Phase, consente di prevedere il flusso e il comportamento dell’aria nei canali e nella cavità.

Inoltre, la flessibilità e la modularità di questa tecnologia consentono anche di aumentare il numero di ugelli sullo stesso stampo alimentando contemporaneamente più cavità. Con il sistema di iniezione Hot Runner si possono montare simultaneamente fino a 12 ugelli sfruttando a pieno la forza di chiusura della pressa e la dimensione dei piani senza sprecare spazio che, con la tecnologia tradizionale, sarebbe dedicato al posizionamento dei canali. Con questo sistema di iniezione le fonderie possono quindi a tutti gli effetti arrivare a dimezzare il ciclo produttivo e contemporaneamente aumentare le quantità prodotte: al giorno d’oggi esistono già fonderie che producono 20.000 pezzi all’ora.

Nessuna dispersione termica

Grazie alla sua tipologia di gating, inoltre, il sistema di iniezione Hot Runner porta la lega direttamente nella cavità, riducendo al minimo la perdita di temperatura nei canali. Lo zinco può quindi fluire liberamente, garantendo così una migliore finitura superficiale e una maggiore integrità del getto.

Zero spreco di materiale

Con il sistema convenzionale, avendo almeno un 20-30% in più di materiale di scarto da fondere, si ha un maggiore consumo di energia. Il sistema di iniezione Hot Runner consente invece di produrre il pezzo finito riducendo al minimo gli scarti, permettendo quindi alla fonderia di risparmiare sui flussi di cassa e sui costi energetici poiché non è più necessario gestire e rifondere il materiale di scarto.

Le peculiarità della simulazione di iniezioni di stampi a canale caldo

L’Hot Runner è una vera e propria innovazione nella pressofusione della Zama. E come per ogni innovazione rivoluzionaria, il know-how è stato costruito da zero. Ciò riguarda anche l’attività di simulazione.

PiQ² segue da vicino e con estremo interesse l’evoluzione della tecnologia e da tempo effettua simulazioni hot runner con il software Castle per comprendere meglio le peculiarità di questo innovativo sistema di iniezione. L’obiettivo è quello di fornire ai clienti un software aggiornato per il sistema di iniezione a canale caldo, permettendo così una migliore comprensione dell’uso di questa nuova tecnologia per consentire di ottenere i migliori risultati possibili.

L’esperienza effettuata ha mostrato che esistono infatti differenze significative rispetto alle tradizionali simulazioni di pressofusione e quindi devono essere approntate soluzioni dedicate.

Il punto di ingresso

Una caratteristica fondamentale dell’Hot Runner è il punto di iniezione di forma anulare, mentre la colata tradizionale utilizza punti di ingresso a forma di disco. Lo spessore di questo anello è di pochi decimi di millimetro, ed il metallo passa a velocità estremamente elevate entrando direttamente nella cavità. La criticità sta nel fatto che un punto di iniezione così sottile e curvo richiede un’elevata accuratezza e qualità della mesh. Inoltre, il comportamento del flusso nel punto di ingresso influenza in maniera determinante il percorso di riempimento della cavità: anche il dettaglio più piccolo, ad esempio il raggio del bordo, può infatti modificare sostanzialmente il flusso. Infatti, le prime simulazioni hanno immediatamente evidenziato la necessità di affrontare queste caratteristiche del sistema Hot Runner modificando alcuni parametri fondamentali della simulazione.

Aria nella cavità

Un’altra sfida è la simulazione di cosa accada all’aria nella cavità.

Nel caso della simulazione con iniezione convenzionale, molti software partono dalla premessa errata che il metallo sia già all’ugello quindi senza considerare la presenza di aria che entra nella cavità prima del metallo stesso mentre CastleBODY ne tiene conto. Questo problema non esiste con l’Hot Runner in quanto l’ugello è posizionato direttamente (od in prossimità) sul pezzo e ad inizio iniezione la lega non deve transitare dalla prolunga e dal puntale soffiando aria. Pertanto entra nella cavità molta meno aria, ma in piena accelerazione e con velocità molto più elevata, rendendone critica la simulazione.

Un’ulteriore differenza significativa rispetto alla tradizionale tecnologia HPDC a camera calda è quindi il profilo di iniezione della velocità da simulare poiché, all’inizio del riempimento, il metallo liquido è fermo al punto di ingresso e deve accelerare. Al contrario, nella tecnologia tradizionale, viene inizializzato con una velocità già completamente sviluppata.

Le simulazioni che PiQ² ha effettuato sull’Hot Runner hanno quindi mostrato delle aree di possibili miglioramenti che saranno implementati nella nuova versione del software della suite Castle sia per la simulazione della pressofusione convenzionale che per il sistema innovativo Hot Runner con moduli dedicati.

Punti di iniezione multipli

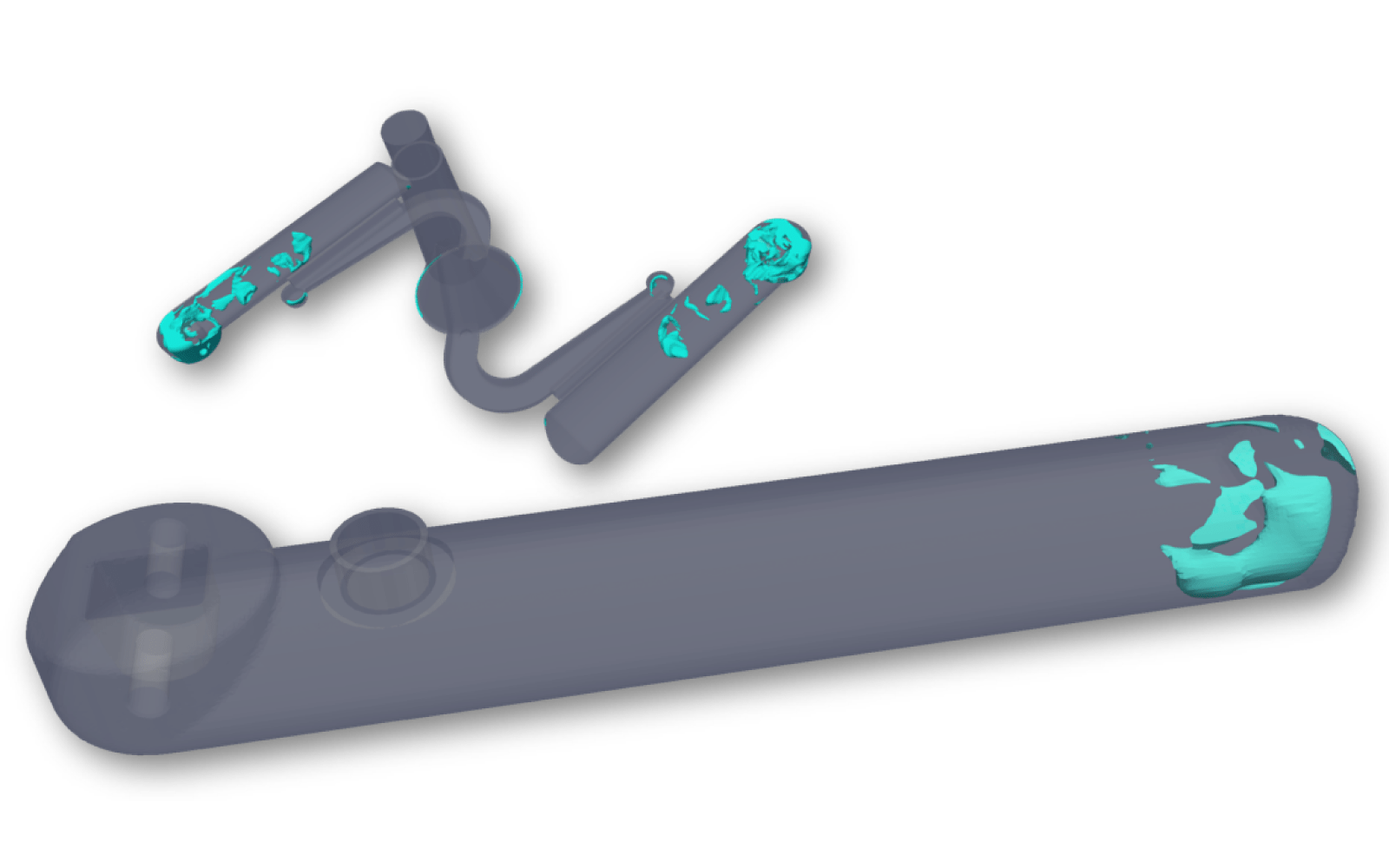

Un altro limite di molti software di simulazione risiede nella possibilità di simulare più punti di iniezione.

Con l’Hot Runner, possono coesistere diversi punti di iniezione direttamente sul pezzo, il che rappresenta una sfida enorme per molti software di simulazione. Per alcuni software è possibile simulare un flusso così complesso ma solo impostandolo manualmente. PiQ² sta lavorando per incorporare questa funzione nel software in modo che sia automatizzata.

In aggiunta a ciò, a differenza della pressofusione tradizionale, Hot Runner inietta i fluidi di riempimento da diversi punti di ingresso e pertanto la fluidodinamica diventa molto più complessa da modellare.

Conclusioni

Per decenni un sistema Hot Runner funzionante e commercialmente disponibile è stato un’utopia per molti esperti di pressofusione. Grazie all’Hot Runner di Ferrofacta, ora le fonderie hanno a disposizione nuove possibilità di espandere il loro business a nuovi mercati, diventando, ad esempio, alternative economiche ed ecologiche alle parti in plastica nei prodotti usa e getta.

Consapevoli del fatto che la tradizionale configurazione della simulazione non si adatta completamente alla tecnologia Hot Runner, PiQ² sta già lavorando all’analisi della tecnologia e all’implementazione di un modulo dedicato, consentendo così alle fonderie di avere gli strumenti per ottenere il meglio da questo sistema rivoluzionario.

Segui il profilo LinkedIn di PiQ² per tenerti aggiornato sul rilascio della nuova versione della suite Castle.