Negli ultimi anni il panorama dell’industria automobilistica sta vedendo il passaggio da un mercato prevalentemente dominato dai motori endotermici (a carburanti fossili – metano, diesel e benzina) verso un mercato con una quota importante di veicoli elettrici di varie tipologie (da hybrid a full electric).

I segnali lanciati dal marketing delle principali case automobilistiche e da importanti enti normativi europei sono quelli di una progressiva sostituzione dell’intero parco macchine circolante con veicoli elettrici, da realizzarsi in tempi neanche troppo lontani. Dopo che nei mesi scorsi era stata decretata per il 2035 la fine della commercializzazione dei veicoli a motore endotermico, ponendo l’obiettivo di ridurre del 100% le emissioni di CO2, è di solo qualche giorno fa la notizia di un parziale dietrofront degli enti normativi europei che riapre le porte a tecnologie ibride ad alta efficienza.

La principale criticità di questa svolta epocale in campo automotive risiede nel fatto che non esiste sul mercato, ad oggi, una tecnologia che permetta al veicolo elettrico di sostituire in toto l’utilizzo di veicoli a motore endotermico per trasferimenti a lungo raggio, relegando di fatto l’utilizzo dei veicoli totalmente elettrici a quelli di breve e media percorrenza: nonostante un’attività di ricerca e sviluppo costante, il limite risiede nell’ancora ridotta autonomia dei veicoli elettrici (qualche centinaio di km in un utilizzo standard) e soprattutto nel loro tempo di ricarica che li rende poco competitivi rispetto alle alimentazioni classiche.

L’alleggerimento dei veicoli elettrici diventa di fatto un percorso necessario tanto quanto, se non più, dell’alleggerimento dei veicoli a trazione tradizionale.

Le auto elettriche: una rivoluzione nella componentistica

Le auto elettriche, per forza di cose, presentano una rivoluzione anche nella componentistica che equipaggia il veicolo: componenti facenti parte del powertrain come ad esempio le scatole cambio o gli stessi componenti del motore endotermico (basamenti, blocco motore etc…) sono stati sostituiti da nuovi componenti quali pacchi batteria di grosse dimensioni, powerbox e motori elettrici. Questi componenti hanno richieste e caratteristiche peculiari molto differenti da quelle che eravamo soliti trovare sulle auto “tradizionali”.

Nello specifico, le auto elettriche presentano i seguenti componenti:

- Uno o più motori elettrici, ognuno composto almeno da due elementi che vengono normalmente pressocolati: un rotore, composto da un pacchetto di lamierini in acciaio co-stampati in una gabbia di alluminio, e una carcassa esterna che alloggia lo statore. Dato che per poter essere efficienti i motori elettrici devono poter recuperare energia in frenata trasformandosi in generatori, il motore elettrico tende rapidamente a surriscaldarsi, dovendo perciò poter essere raffreddato efficacemente.

- Sistemi di elettronica di potenza, che devono gestire e regolare la potenza erogata dal motore, e che permettono performance equiparabili o addirittura superiori a quelle dei motori endotermici. Gli alloggiamenti riservati all’elettronica di potenza devono essere robusti e in grado di dissipare il calore che viene generato, tramite un raffreddamento a liquido, ad aria o con altri metodi.

- Sistemi di gestione di carica delle batterie, anch’essi con richieste molto specifiche di tenuta all’umidità o di protezione dalla polvere.

- Battery housing, ovvero il vero e proprio “serbatoio” delle macchine elettriche, grosse scatole che contengono gli elementi delle batterie al litio (estremamente delicati perché il litio è un materiale altamente reattivo e quindi infiammabile). I battery housing devono poter soddisfare stringenti requisiti di tenuta a pressione, rigidezza e deformabilità in modo tale da poter assorbire senza fessurarsi urti accidentali anche molto violenti.

I casting per le auto elettriche: come cambiano i fattori in gioco

I casting per auto elettriche sono sotto molti punti di vista una vera e propria rivoluzione. Di seguito elenchiamo i principali cambiamenti rispetto al mondo dei casting per automotive di tipo “tradizionale”.

I materiali

Date le tipologie di elementi e le caratteristiche che essi richiedono, le leghe di alluminio sono il metallo più adatto ad essere usato nella produzione di componenti per auto elettriche e il loro utilizzo sta diventando sempre più esteso.

Il problema principale nella progettazione di auto elettriche sta, infatti, nell’eccessivo impatto delle masse in gioco: nonostante non vi sia più il blocco motore, se si vogliono salvaguardare le performance e, soprattutto, l’autonomia è necessario avere a bordo ingombranti batterie il cui peso è estremamente elevato. L’alluminio, essendo un metallo leggero, risponde quindi all’esigenza di “contenere” il peso complessivo della vettura e quindi ha un utilizzo ancor più spinto rispetto alle vetture tradizionali.

Gli stampi e i Giga Casting

I componenti per auto elettriche sono quindi disegnati ed ottimizzati in maniera molto spinta utilizzando diffusamente degli spessori molto sottili e necessitano di stampi anche molto complessi al fine di ridurre le necessità di assemblaggio ed integrare quante più funzionalità possibili: diventa quindi fondamentale curare ogni dettaglio fin dalla fase di progettazione dello stampo, appoggiandosi a software di calcolo e simulazione che possano prevedere le criticità e definire a monte le migliorie necessarie.

Oltre ai sopra citati componenti specifici per i veicoli elettrici, un grosso cambiamento nel passaggio da auto “tradizionali” ad auto elettriche riguarda anche la parte strutturale della vettura: si cerca di non concepirla come un insieme di tanti componenti stampati, prodotti con diverse tecnologie e poi montati assieme, il che porterebbe a costi insostenibili, ma come assemblaggio di pochi e specifici componenti altamente ingegnerizzati. Il concetto è quello che ha portato alla nascita dei Giga Casting, che permettono la produzione di componenti strutturali ben oltre il metro di larghezza, realizzati tramite macchine con forza di chiusura superiore alle 6-8 mila tonnellate per ottenere l’obiettivo finale di stampare un’auto in pochi pezzi che poi andranno assemblati tra loro.

Le logiche di mercato

Nonostante questo cambio generazionale, il mondo delle auto elettriche resta molto appetibile per chi produce componenti pressofusi: l’end of life delle vetture va nella direzione del riciclo, con l’implementazione di tecnologie e materiali che a fine vita del veicolo possono essere riciclati (l’alluminio da questo punto di vista può vantare performance difficilmente superabili da altri materiali). In più, il ciclo di vita delle vetture elettriche, molto più assimilabili come concetto ad un bene di consumo transitorio, sarà significativamente più breve di quello delle vetture con motore endotermico, dando adito così a un ricambio più veloce e permettendo a OEM e Tier 1 interessanti prospettive di mercato.

Le soluzioni software di PiQ² e i casting per le auto elettriche

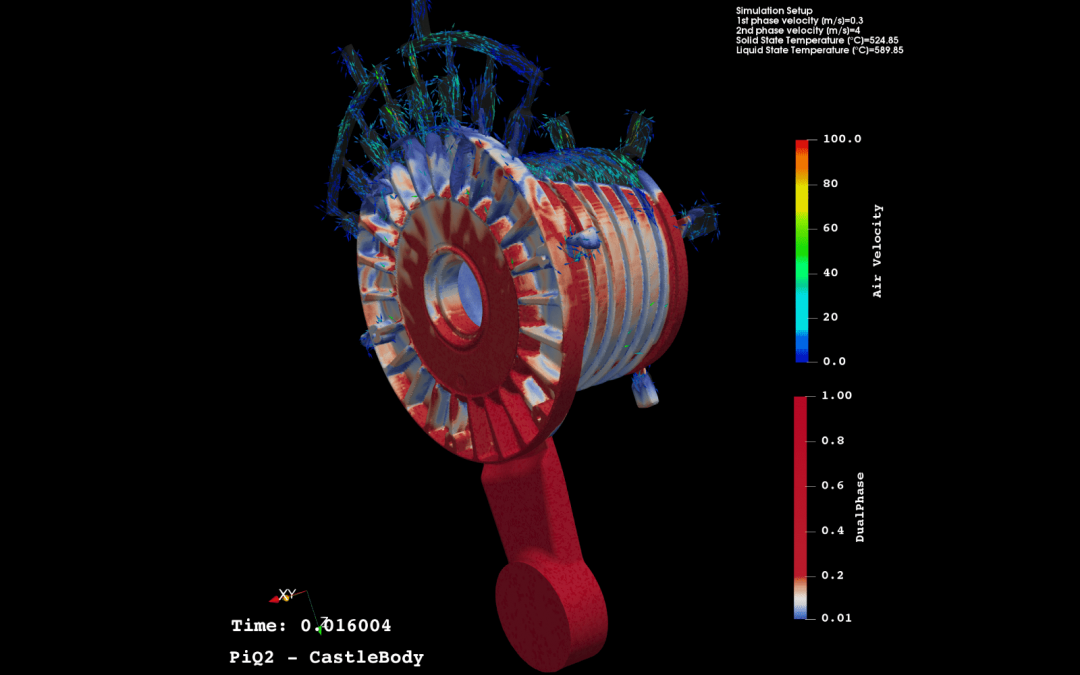

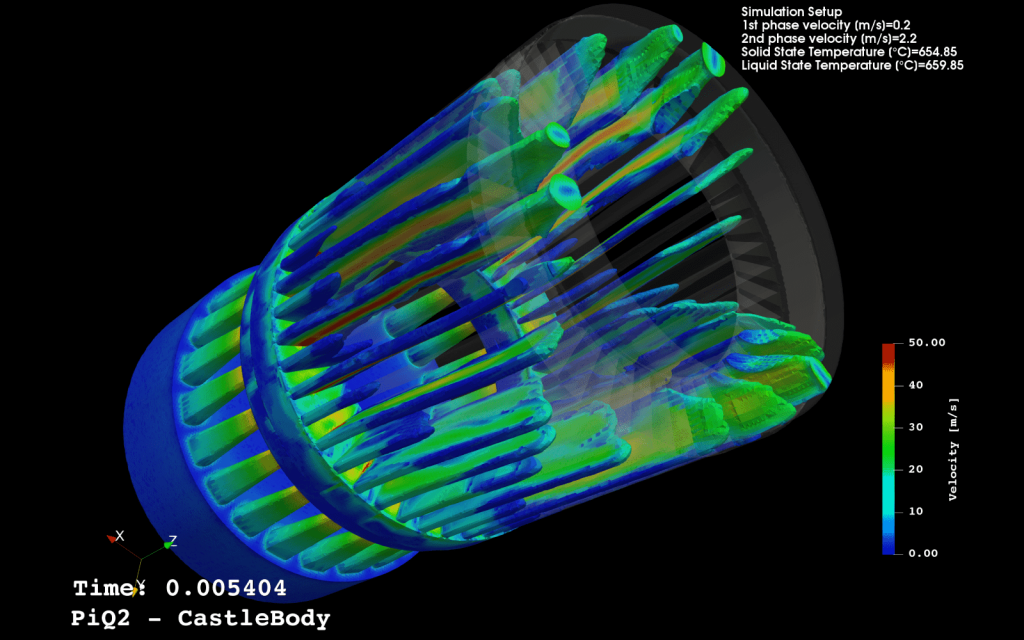

PiQ² ha un’esperienza decennale nella simulazione di quello che è il componente “cuore” di un’auto elettrica, ovvero i rotori e i motori elettrici, con soluzioni puntuali: CastleMIND, il primo software della suite Castle, offre dei profili dedicati alla pressocolata orizzontale o verticale di questo tipo di componenti e CastleBODY presenta un’ottimizzazione specifica per la simulazione del costampaggio dei pacchi lamellari con un esteso database di acciai per lamierini specifici per queste applicazioni.

Inoltre, PiQ² ha condotto negli anni progetti di simulazione per la produzione di stampi per battery housing, cooling jackets e altri componenti di dimensioni molto elevate ma a spessori ridotti e che necessitano di una qualità notevole: il sistema di meshatura ibrida adottato da CastleBODY consente una modellazione corretta delle geometrie anche impiegando un numero ridotto di elementi, così come la gestione delle caratteristiche termofluidodinamiche dei materiali della suite Castle di PiQ² si prestano molto bene alla simulazione per questo tipo di componenti.

Per gli stessi motivi, la suite Castle trova un campo di applicazione anche nei Giga Casting, getti strutturali di grosse dimensioni a spessore sottile che uniscono diverse decine di componenti in un solo casting, e PiQ² sta partecipando a progetti nazionali e internazionali che coinvolgono questa tecnologia di produzione e che rappresenta il futuro del settore.

Per concludere, la tecnologia di pressocolata sta arrivando a superare limiti fino a pochi anni fa impensabili, riguardo la produzione di componenti molto grandi e con spessori estremamente ridotti.

Data la difficoltà di produrre questo tipo di componenti e la qualità che essi debbono necessariamente avere, gli stampi che li producono hanno costi davvero importanti: è fondamentale quindi un’affidabile attività di simulazione che supporti e indirizzi correttamente tutta la fase di progettazione dello stampo e del componente, in modo tale da prevenire per tempo le criticità e pianificare attività correttive a monte, permettendo così di risparmiare tempo e costi.

È perciò impensabile affrontare le sfide del futuro della pressofusione senza un software di simulazione in grado di supportarle al meglio: Castle di PiQ² ha nel tempo affinato caratteristiche e funzioni per raggiungere gli ambiziosi obiettivi che riguardano i casting per auto elettriche.

Se ti interessa approfondire questi temi e operi come OEM o Tier 1 nel settore dell’elettrico, contattaci compilando il nostro form: i consulenti di PiQ² sapranno come supportarti al meglio!